Шпиндель – это один из необходимых узлов, который обязательно используется на всех без исключения фрезерных станках. В зависимости от конструкции, габаритов, мощности, назначения фрезера, они сильно отличаются друг от друга. Но функция одинакова на всех станках – фиксировать фрезу и придавать ей вращение.

Что это такое

В простейших конструкциях это вал на подшипниках. Крутящий момент от двигателя станка передается на коробку скоростей. С коробки – непосредственно на шпиндель, который вращается с разными оборотами, в зависимости от выбранной скорости. В среднем, от 250 об/мин до 3000 об/мин на традиционных фрезерах для металлообработки и в 10-20 раз выше, от 5000 об/мин до 30 000 об/мин на деревообрабатывающих.

От выбранной скорости зависит не только число оборотов, но и сила вращения. Чем больше оборотов, тем ниже мощность и наоборот.

Основные характеристики шпинделя – это диаметр хвостовиков и тип фрезы, режущих головок и сверл, которые в нем можно зафиксировать.

Шпиндель может быть оснащён цангой, патроном или конусом Морзе для фиксации режущего инструмента. Цанга рассчитана только на один размер хвостовика фрезы. Например, 6 мм, 8 мм, 10 мм. 12 мм. В патроне можно закрепить фрезы с хвостовиками разных размеров, например, от 6 мм до 20 мм, или от 0 до 80 мм и т.д.

Устройство шпинделя стационарного фрезерного станка представлено в видео:

Конус Морзе в шпинделе может иметь разные, но строго определенные стандартами размеры. С его помощью в шпинделе фиксируют не только непосредственно сам режущий инструмент, но и валы для выноса фрезы, делительные головки и головки, передающие крутящий момент под углом 90 градусов от оси горизонтального шпинделя. При этом горизонтальный фрезер работает как вертикальный.

Для её посадки в шпинделе должно быть конусное отверстие подходящего стандарта (№3).

Важный показатель шпинделя – люфт в подшипнике. На высокоточных станках люфт исключен совсем. На менее точных допускается отклонения от оси при вращении и люфт (свободный ход) на сотые доли мм.

На самых простых станках люфт может достигать десятых долей мм. Например, 0,15 мм. При этом высокой точности обработки (до «соток») добиться не удастся, а при работе будет издаваться шум. Из-за люфта фреза цепляет материал разными краями, поверхность получается неровной. При этом сама фреза может изнашиваться неравномерно и быстро.

По этим причинам, люфт шпинделя недопустим или крайне нежелателен.

В 90% случаев люфт возникает именно в подшипнике. Зазоры между внешней обоймой подшипника и посадочной втулкой, а также между внутренней обоймой и валом (шпинделем) недопустимы совсем. Это брак деталей, на него приходится остальные примерно 10% люфта. Поэтому важнейшее условие для нормальной работы фрезерного станка – высококачественный подшипник шпинделя, без люфтов и перекосов.

Шпиндельные узлы на современных станках последних поколений могут быть на порядок сложнее.

Это:

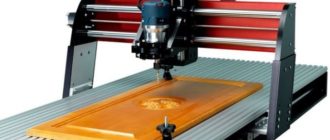

- поворотные узлы, которые позволяют менять положение фрезы под углом;

- подвижные каретки, с помощью которых фреза перемещается относительно заготовки во всех плоскостях;

- шпиндели для станков с ЧПУ, в которые входят системы управления, привода и охлаждения и т.д.

Шпиндельный узел для ЧПУ

Конструкция шпинделя на станках с ЧПУ отличается от обычных. Есть, как традиционного исполнения, с приводом от отдельно стоящего электродвигателя через коробку передач, так и с системами поворота фрезы.

Отдельный распространённый на небольших современных станках вид – шпиндель с автономным приводом.

Применяется на станках, где фреза перемещается относительно заготовки в разных плоскостях. При этом передать вращение от двигателя и коробки скоростей механически затруднительно, так как положение шпинделя относительно станины постоянно меняется.

Нельзя использовать клиноременную или зубчатую передачу. Лучшее техническое решение при этом – установка электродвигателя в самом шпинделе. Такое же решение применяется на станках с одним или несколькими шпинделями (фрезами).

Примерные характеристики такого шпинделя для небольшого станка в домашней мастерской:

- мощность двигателя 500 Вт;

- число оборотов 12 000 об/мин;

- воздушное охлаждение;

- электрическая регулировка оборотов (без коробки скоростей);

- биение вала 0,01 – 0,003 мм.

На более мощных станках идет более мощный двигатель, до 9 кВт, иногда он имеет водяную систему охлаждения.

Для станков по дереву

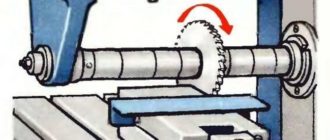

На деревообрабатывающих фрезерах применяются конструктивно практически такие же шпиндели, как и на металлообрабатывающих. На простых станках используются прямые валы с патроном или цангой для зажима фрезы. Также валы с резьбовым зажимом под насадные фрезы.

На них насаживаются фрезы самого разного профиля, под выборку паз/шип для вагонки, плинтусного профиля, шипы для сращивания, обработки цилиндрических деталей за два прохода (с двух сторон по полукругу) и т.д.

На современных деревообрабатывающих фрезерах с программным управлением применяются сложные шпиндели с собственным электродвигателем, описанные выше.

Особенность шпинделей для деревообработки в более высоких оборотах. При этом смазка в подшипниках склонна к перегреву, поэтому применяются термостойкие смазки для высокооборотных узлов.

Разновидности

Большинство современных фрезерных станков с программным управлением оснащаются шпинделями с автономным (встроенными) электродвигателем. Эта тенденция в станкостроении развивается, за ними будущее.

В зависимости от класса станка, шпиндели отличаются по габаритам, весу и параметрам электропривода:

- типа питания — 110 В (стандарт США, станки на 110 В используются в сети 220 В через блок питания), 220 В и 380 В (промышленные трехфазные станки);

- параметры двигателя – мощность в Вт, число оборотов;

- тип двигателя – асинхронный или коллекторный (щеточный).

Щеточные двигатели применяются в основном в бытовых электроинструментах. Имеют небольшой срок службы. Щетки на станках изнашиваются намного быстрее, чем на другом инструменте. В итоге выгорают контакты коллектора под щетками и двигатель приходит в негодность.

Асинхронные двигатели работают тише и имеют значительно больший срок службы.

Способы охлаждения

Охлаждение обычных электродвигателей организовано продувкой ребер на корпусе закрепленным на валу двигателя вентилятором. В закрытом корпусе шпинделя организовать охлаждение сложнее. Оно решается двумя способами – принудительной продувкой через вентиляционные решетки и каналы внутри корпуса или с помощью водяного охлаждения.

Водяное охлаждение чаще встречается на промышленных станках. Требует дополнительных устройств, трубопроводов, но охлаждает систему значительно эффективнее, чем воздух.

Регулировка и настройка

На традиционных станках с зафиксированным в одном положении шпинделе регулировка оборотов двигателя проводится классическим, механическим способом, за счет коробки скоростей. На изображении рычаг регулировки скоростей шпинделя на традиционном фрезере:

На шпинделях с встроенным электродвигателем регулировка выполняется электрическим способом, за счет снижения и повышения тока, подаваемого на электродвигатель.

Сам шпиндель перед работой не требует специальной настройки. Внимание уделяется правильному расположению и надежному закреплению фрезы, согласно инструкции по эксплуатации для каждого станка. Неправильно вставленная фреза может делать выборку не на той глубине, где предусмотрено или выскочить из зажима во время работы.

Ремонт

В простых шпинделях отсутствует электрическая часть. Ремонт сводится к замене подшипников, сальников, зажимных устройств (патронов, цанг) при их поломке. Это обычная слесарная работа.

При поломке шпинделя с двигателем все сложнее. Механическая часть может подлежать ремонту. Если сгорел электродвигатель, оценивается характер неисправности и целесообразность ремонта в каждом отдельном случае. Это зависит от характера поломки, типа двигателя, стоимости запасных частей, ремонта и нового шпинделя в сборе.

Как видно, на разных моделях фрезерных станков редко встречаются одинаковые шпиндели. Но при современной унификации производства вполне возможен вариант, когда на самых разных станках стоят стандартные модели с встроенным электродвигателем от одного ведущего мирового производителя. В любом случае, на каждом конкретном станке при ремонте, обслуживании или замене этого узла требуется изучение его особенностей и характеристик.